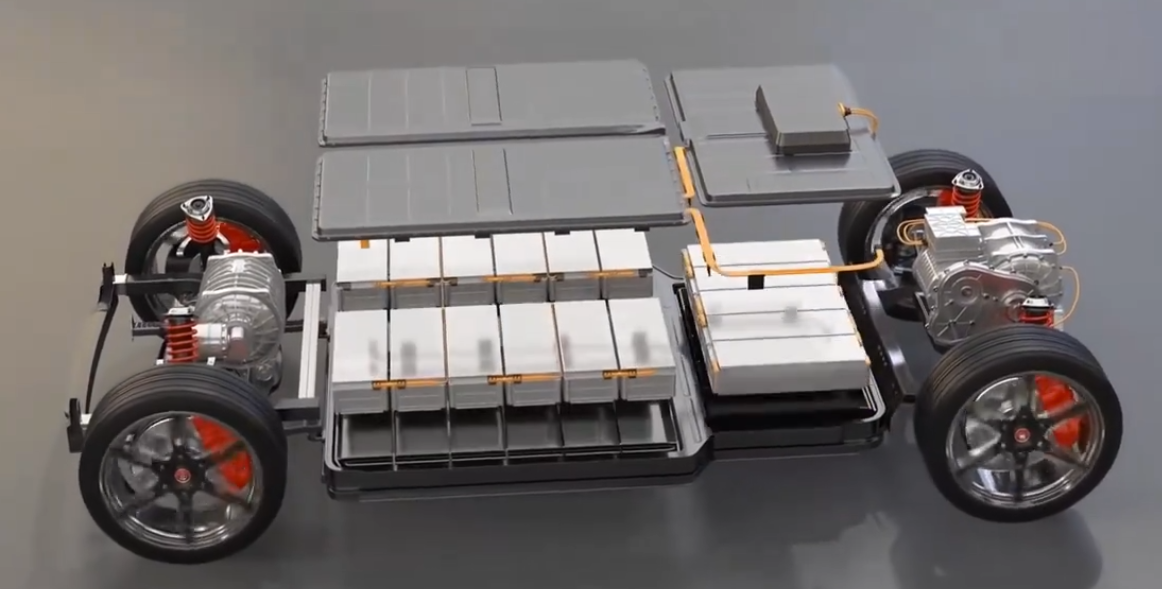

随着电动汽车的日益普及,运行安静、平稳的问题变得日益重要,这也增加了对超精加工技术的需求和应用。电动汽车总体趋势将是金属零件数量大大减少,但在加工汽车零件时,对更高质量表面光洁度和公差的要求会随着零件复杂性的增加而增加。为汽车行业的原始设备制造商供货的企业需要使其客户群多样化,并寻求其他行业以确保产能不会出现灾难性损失。新能源汽车动力电池、底盘、外壳、触摸屏、电机、马达均涉及精密加工,新能源汽车生产线的建设催生大量对精密加工中心的需求。

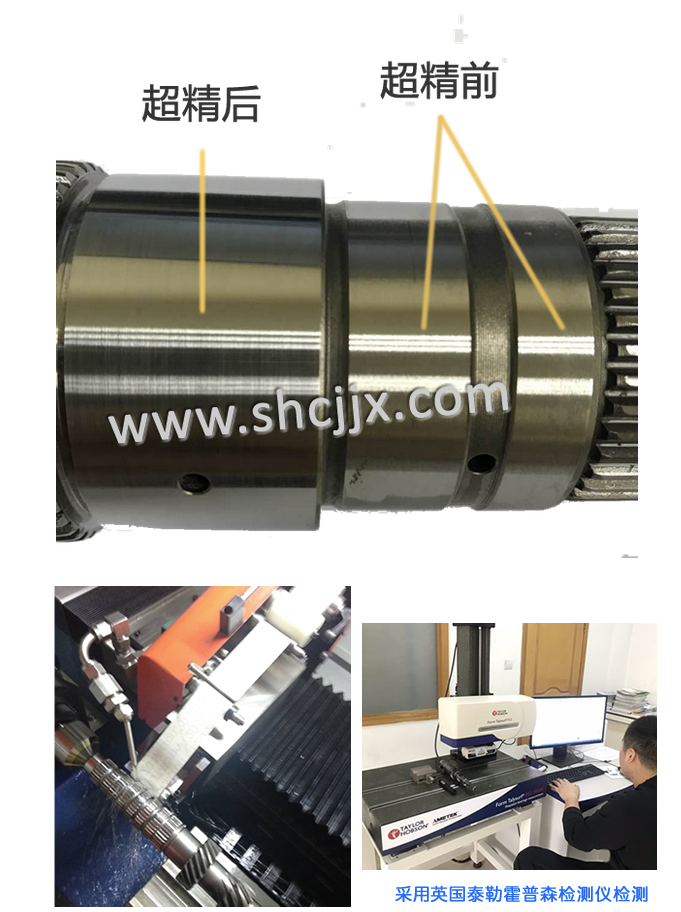

“我们注意到,对于超精加工技术的需求,并没有随着电动汽车发展的趋势而放缓,反而是越来越多,”公司技术销售部的Christian Feuchter先生解释道,“对于传统内燃机零件来说,超精加工的需求的确在减少,但运用于电动车零件的加工需求却在增加,尤其是变速箱零件和旋转轴。同时,对超精加工的要求也在不断提高。除了汽车动力总成部件,其他类型的驱动装置,对超精加工的需求也在增加,例如转向器齿条和螺母等”。汽车零部件供应商致力于生产用于电动汽车变速箱传动轴等相关零件,证实了这一趋势:超精加工是电动汽车领域越来越需求的制造工艺,其目的是为了提高工件的承载能力和表面精度。

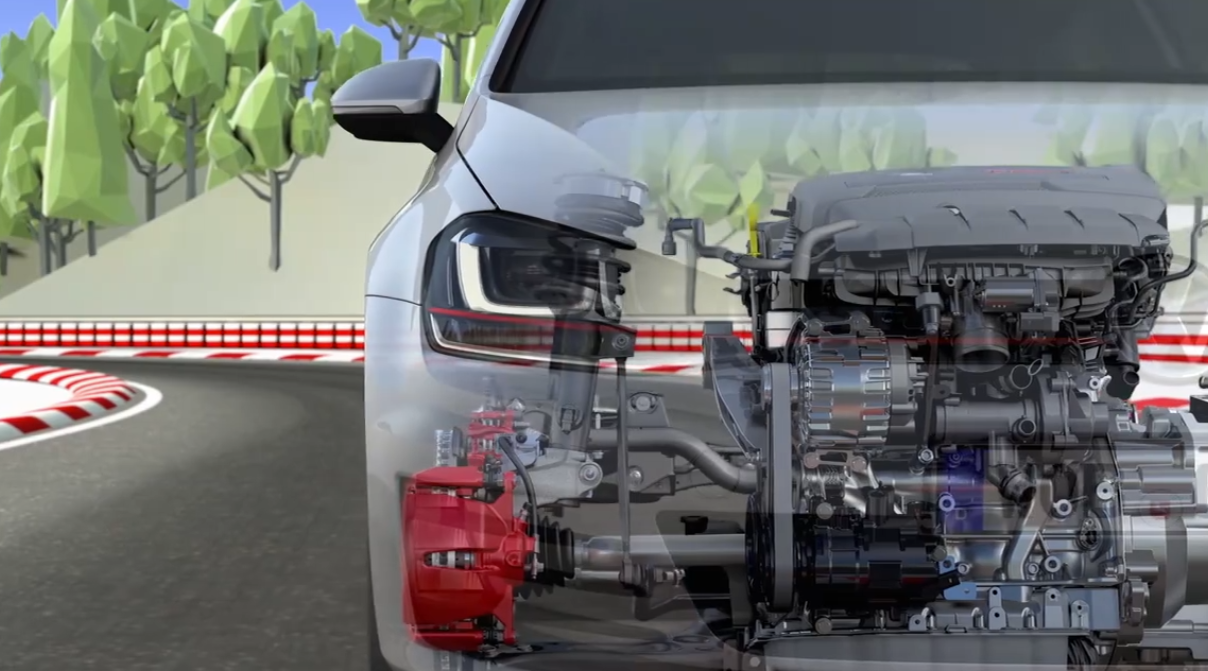

与内燃机不同,电驱装置的运行噪声本身就非常低,这就导致轴承本身发出的呼呼噪音变得格外明显,而这些噪音主要是传动轴在车削加工和磨削加工后,轴颈表面的加工波纹所造成的,这些波纹在车削和磨削过程中不可避免。当传动部件发出这种噪音的同时,相应的摩擦和能耗损失也会随之增加。因此,汽车零部件制造商们正在不断提高对产品尺寸精度和表面抛光的质量要求。毕竟,人们希望街道上,车辆能安静地行驶,而不是发出奇怪的声音。基于这种背景,超精加工正在成为电驱系统零部件生产链中的一项关键技术,因为只有超精加工才能够消除轴颈表面的加工波纹。

“工件通过桁架机械手穿过过设备顶部舱门进行上料,并在完成超精加工后,将工件下料至后序自动传输链系统中”。Christian Feuchter先生非常自信地表示,“这种高度柔性的设备平台,采用模块化设计,是极具性价比的超精加工解决方案。该系列设备其他高精度设备一样,按照相同的高质量标准进行制造。这些超精处理后的产品在市场上备受客户青睐”。

Copyright @ 2023 驭准精密机械(上海)有限公司 All Reserved 版权所有 沪ICP备17049184号-2